制造业是国民经济的主体,是立国之本、兴国之器、强国之基。近几年,泰瑞捷公司不断加快对福永工厂智能制造设备的改造、升级和换代速度,相继建成具有自主知识产权的智能自动化检表线、包装线、装配线等,整体智能化制造水平有了大幅度的提高。

制定工作任务,明确攻关目标

时代在进步,制造技术也在不断变革。传统的手工作业方式逐渐被自动化、智能化制造设备所赶超,传统的作业流程也被可视化、强溯源的智能制造系统所取代。其中,SMT贴片加工是电子制造型企业最为关键和重要的环节,也是加工的重点、难点部位,加工质量的好坏直接影响成品合格率和产品交付质量,不容有半点失误。

泰瑞捷公司一直致力于加大对SMT生产设备自动化和生产过程智能化的改造升级工作,为此专门成立了一支以研发软件工程师、生产技术工程师、质控工艺工程师为主的项目攻关团队,并抽调了一批有经验、懂技术、负责任的业务骨干加入其中。

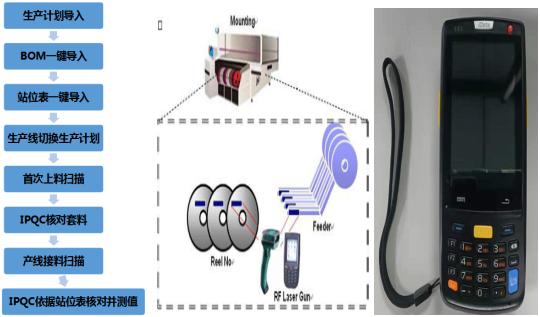

自成立以来,攻关团队从自动化上料、中途换料补料、过程自动化检测、贴片加工后的验收等全过程进行了系统分析和详细论证,确定了以防错料系统、亮灯货架和FCT测试为重点,MES系统贯穿全过程的改造升级方案,明确了对七项重点技术的攻关,即SMT机台生产的信息化管理,多种SMT设备的集成对接、控制及其料站表的解析,贴片料与飞达一致性自动比对识别系统,飞达与贴片机站位的一致性自动扫描比对,上料自动比对数据统计、生成报表、上报MES系统,AOI自动检测,实时上传检测数据,生成物料追溯报表(包括物料供应商、物料批次)等。

顺利完成任务,取得良好成效

明确攻关目标后,攻关团队负责人制定科学细致的工作计划,分解阶段任务,明确阶段目标,持续跟踪工作进展;团队成员既通力合作,又各负其责,共同朝着目标奋力前行。

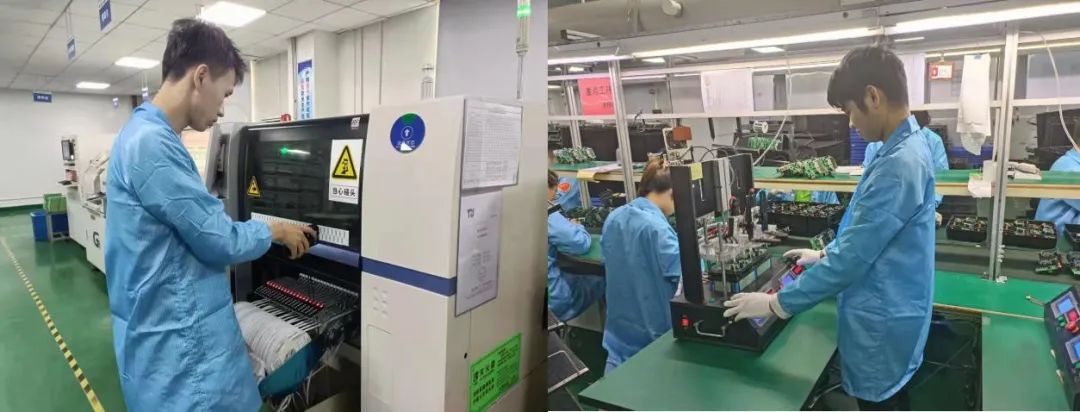

面临疫情反复的巨大风险和元器件短缺的严峻挑战,攻关团队将生产线化作主战场,夜以继日投身一线,想尽一切办法、寻求一切资源克服困难。参考借鉴同行先进做法,反复论证项目可行方案,商讨实现功能之途径,验证项目模块功能效果……。经过近半年的不懈努力和刻苦攻坚,SMT车间的MES生产系统和智能防错料系统终于按计划完成。

SMT车间MES生产系统和智能防错料系统是将需加工的产品BOM信息导入到手持终端PDA,省去人工制作BOM的麻烦,杜绝了BOM出错。上料、换料时直接扫描条码对比,物料正确与否由系统自动判别,亮灯货架自动提示物料位置,省去人工做报表、找寻物料和反复核对物料所损耗的时间,彻底解除了对操作人员技能的依赖,避免了上料、换料和核对物料的出错可能,使上料合格率提升至100%,换料效率也同步提高50%。用FCT测试设备进行检测,能最大限度地筛选出SMT贴片、后焊完成后的不良品,使后端生产直通率提升20%以上,大大减少后端生产工序不良品的维修工作量,并将不良数据上传MES系统,为加强SMT贴片、后焊不良品控制提供改善依据。智能防错系统接入公司自有MES系统,自动产生上料换料详细记录,准确记录换料时间和所换物料型号规格,为物料溯源提供详细的信息。

SMT车间MES生产系统和智能防错料系统的应用,使泰瑞捷公司智能制造水平又提升到了一个新高度,为提高产线生产效率、提升产品质量、降低制造成本提供了有力保障。泰瑞捷公司将立足电能表智能制造科技前沿,继续加大在智能制造技术创新、人员配置和资金等方面的投入,在满足自身智能化生产的同时,力争把泰瑞捷公司建设成为引领行业智能制造实践发展的佼佼者,为实现公司“制造+服务”战略目标提供重要支撑。